Por Rodolfo H. Mascheroni; CIDCA (Centro de Investigación y Desarrollo en Criotecnología de Alimentos) y Asociación Argentina del Frío.

Repaso de en qué consiste la cadena de frío

Problemas habituales de la cadena de frío en el país

- Problemas de sanidad en los distintos eslabones de la cadena y algunas soluciones utilizadas.

- Cambios en la logística de producción y distribución.

- Inconvenientes en el transporte y entrega de alimentos refrigerados.

- Soluciones en curso y posibilidades futuras.

Cadena de frío en la conservación de alimentos

¿Qué entendemos los que trabajamos en refrigeración por un alimento perecedero?

- El alimento perecedero es aquel que por su alto contenido de agua es susceptible de descomposición química y/o microbiana a las temperaturas ambientes normales durante el almacenamiento, transporte y venta.

Por ello es imprescindible mantenerlo bajo refrigeración durante todo el proceso desde su cosecha o producción a su consumo.

¿Cuáles son los alimentos perecederos que vemos en nuestra actividad diaria?

- Los alimentos de alto contenido acuoso (carnes, frutas y jugos, hortalizas, algunos lácteos (leche, crema, yogures, queso fresco).

- Los alimentos de medio contenido acuoso (quesos estacionados, productos de panadería y pastas, comidas preparadas).

La mayor parte de los alimentos tiene una vida limitada debido a su alto contenido acuoso.

Por ejemplo carnes, frutas y hortalizas tienen entre 70 y 90% de agua. Además su composición se completa con grasas, hidratos de carbono y proteínas, que son fáciles de degradar.

Pastas frescas, productos de pastelería y comidas preparadas tienen un contenido de agua menor, pero tampoco son estables.

Mantenidos a temperatura ambiente, en todos estos alimentos, se originan procesos degradativos en paralelo, tanto de tipo físico como químico-bioquímico y microbiano. Nuestra intención es prolongar la vida útil del alimento y elegimos hacerlo por refrigeración o congelación por su mejor calidad respecto de los deshidratados o esterilizados.

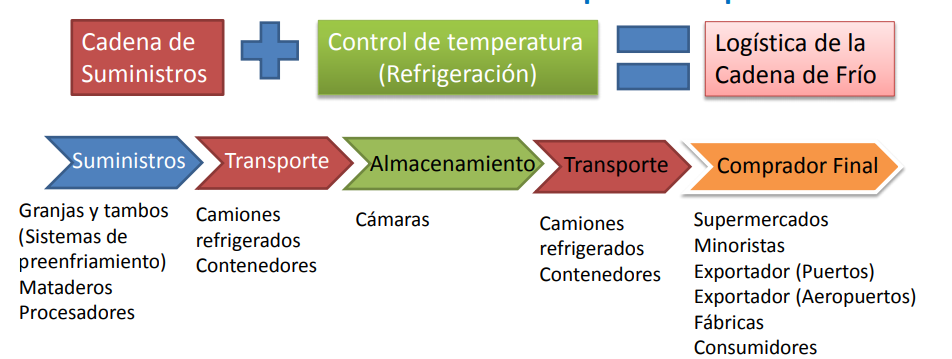

El término Cadena de frío que aparece reiteradamente en el lenguaje frigorífico se refiere a la necesidad de mantener siempre el producto (refrigerado o congelado) bajo condiciones adecuadas de temperatura, desde su producción hasta el momento de su consumo, para que mantenga su calidad.

Cualquier etapa que falle (y esto es crucial en materiales conservados a temperatura de congelación) puede provocar una caída irreversible de la calidad, que arruine totalmente el esfuerzo realizado en otras etapas de comercialización.

Las etapas posibles de la cadena de frío se pueden agrupar en:

- Producción

- Almacenamiento por el productor

- Transporte

- Almacenamiento mayorista/distribuidor

- Transporte/distribución

- Almacenamiento minorista/exhibición/venta

- Transporte al hogar

- Almacenamiento hogareño

Problemas de los equipos de transporte y almacenamiento

Ruptura de la cadena

Equipamiento:

- Calidad e integridad de la caja.

- Baja capacidad de refrigeración.

- Falta de trazabilidad de temperatura.

- Incompatibilidad térmica o ambiental de las mercaderías.

- Mantenimiento inadecuado.

Logística:

- Estiba inadecuada.

- Mala planificación del recorrido.

- Múltiples aperturas de puerta.

- Malos caminos / Mucha circulación de vehículos / Piquetes.

- Condiciones climáticas extremas.

Mal manejo térmico por los actores de la cadena

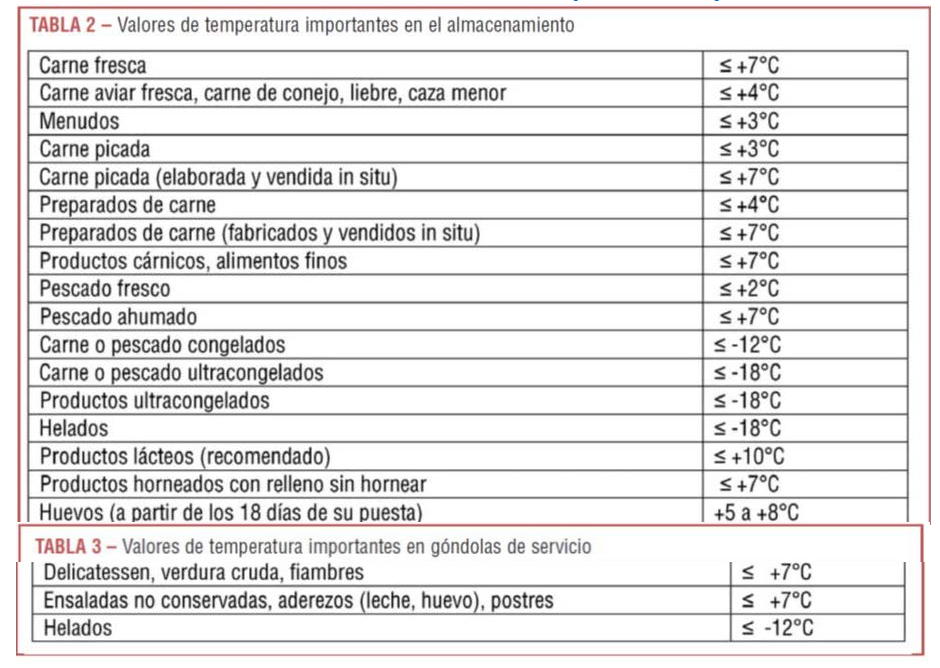

Cada tipo de alimentos (en el caso de refrigerados y congelados) tiene una temperatura óptima de almacenamiento y un valor límite transitorio – algo mayor – para las etapas de transporte.

Apartarlo de ese rango implica importantes riesgos de crecimiento microbiano y una disminución de la vida útil, no siempre detectable por parte del potencial comprador, porque casi todos los empaques de alimentos refrigerados y congelados son “opacos”, es decir, no permiten ver las características del contenido.

Además – en muchos casos – un alimento mal almacenado no se diferencia fácilmente de uno mantenido en condiciones de temperatura adecuada.

Problemas y Modificaciones en la Cadena de frío originados por el COVID-19

- Nuevas medidas de seguridad (protocolos).

- Cambio en los esquemas de producción y en el tipo de producto.

- Contagios de personal.

- Corte o dificultades en las cadenas de distribución.

- Modificación de las modalidades de compra y entrega de productos.

Nuevas medidas de seguridad

Incluyen – al menos –

- Sanitización de materias primas, equipamiento y personal.

- Control de temperatura y desinfección al ingreso de personal.

- Uso de guantes, barbijos y máscaras, cofias y delantales descartables.

- Limpieza a intervalos establecidos de ambientes y equipamiento.

- Separación mínima del personal interviniente.

- Desinfección del aire ambiente.

Desinfección del aire ambiente:

- Separación de turnos de trabajo sin interacción de los mismos.

- En lo posible, eliminación o uso restringido de comedores y lugares de reunión, etc.

Desinfección del aire y del ambiente por radiación UVC

Utilización en Tratamiento de Aire

Radiación UVC en ambientes (hospitales, hoteles, edificios publicos)

Se utilizan equipos que tienen packs de lámparas que irradian en todas direcciones.

Ventajas:

- Funcionamiento automático.

- Sin Partes móviles.

- Fácil traslado.

Desventajas:

- Sólo actúa por incidencia directa (el haz de UV tiene que atravesar la zona de aire y/o incidir sobre las superficies).

- La eficiencia decae rápidamente con la distancia.

- Se lo debe de cambiar de posición varias veces para poder desinfectar un ambiente amplio.

Cambio en los esquemas de producción y en el tipo de producto

- Cambiar el producto.

- Lácteas que producían quesos estacionados de alta calidad para restaurantes de elite, que pasaron a producir quesos frescos y muzzarella, que son los que crecieron rápidamente de mercado.

- Productoras de hamburguesas que proveían a grandes cadenas de hamburgueserías y debieron cambiar los canales de comercialización.

- Caída de consumo de leche fluida y de yogures, de chacinados (50% en los primeros tres meses).

- Algunos productores de comidas congeladas que se reorientaron al mercado vegetariano/vegano que creció.

- Cambiar el esquema de producción.

- Establecer turnos mas cortos y espaciados para permitir la limpieza integral.

- Dividir – en lo posible – al personal en distintas «cuadrillas» de forma que si hay un infectado y se debe poner en cuarentena al grupo completo, existan relevos.

- Separar distintas zonas (de recepción, producción, empaque, distribución, etc.) para disminuir el riesgo de infecciones «cruzadas».

- Implementar home-office en las tareas posibles (administrativas).

Contagios de personal

Hay industrias alimentarias mano de obra intensivas como los mataderos, procesadoras de aves, plantas de fileteado de pescado, chacinerías, aquellas que tienen clasificación manual de materias primas (vegetales, frutas, etc.), que han sufrido en todo el mundo grandes brotes y han tenido que suspender la producción para desinfectar, y eso continua aún hoy en día en Europa y EU y en nuestro país.

Corte o dificultades en las cadenas de distribución

Todo el mundo conoce las dificultades y trabas que han provocado las distintas y contradictorias reglamentaciones nacionales, provinciales y municipales:

- Prohibición de circular.

- Prohibición de ingresar.

- Permiso para «atravesar», pero no para detenerse.

- Horarios restringidos.

- Largas detenciones en cada control.

- Descarga y/o trasbordo de mercaderías (incluyendo refrigeradas, congeladas y medicamentos) al aire libre.

- Desinfecciones de carga sin control o al aire libre.

Algunos ejemplos locales:

Modificación de las modalidades de compra y entrega de productos

En este aspecto tenemos que remarcar:

- Compras mucho mas espaciadas de productos que después deben mantenerse por períodos mas largos en refrigeración.

- Aumento de consumo de congelados y de vegetales frescos (generalmente comprados en negocio de cercanía, no en super/hiper mercados).

- Compras (telefónicas/INTERNET) que después se entregan en bicicleta en contenedores mal aislados.

- Aumento de consumo de productos gourmet o veganos o vegetarianos.

Algunos cambios generados en la cadena de frío

- Operadores que tuvieron que pasar de utilizar almacenamiento de media temperatura a almacenamiento congelado.

- En algunos casos necesidades de mayor volumen de cámara.

- Necesidad de asegurar en el transporte la temperatura mas baja (compatible con el producto) por las interrupciones y demoras y trasbordos en los envíos a larga distancia.

- Necesidad de un mejor monitoreo y control de la cadena de frío.

NECESIDAD DE UN MEJOR MONITOREO Y CONTROL A DISTANCIA DE LA CADENA DE FRIO

En ese sentido se está incrementando el uso de adquisidores de datos portátiles adosados a las cajas de los camiones y/o a la carga (que se «descargan» a una pc a la vuelta del transporte y se tiene una historia térmica completa del recorrido).

Existen innumerables proveedores de los mismos, con productos de variadas características.

Características y Funciones del Sensado y Control de Temperatura por GPS:

- Monitorear en tiempo real de la temperatura del lugar donde se colocó el sensor.

- Realizar un estricto control de la cadena de frío en el traslado de alimentos y otros productos.

- Envío de alertas inmediatas al momento que la temperatura no permanezca dentro de los límites establecidos.

- Visualización y registro de los datos de las temperaturas en las cámaras de frío de los vehículos. Es posible colocar más de un sensor de temperatura por vehículo.

- Acceder desde cualquier dispositivo conectado a Internet para conocer la temperatura de la carga, en tiempo real.

- Establecer rangos de temperatura según el tipo de carga (congelados, verduras, carnes, medicamentos, etc.).

CIDCA (Centro de Investigación y Desarrollo en Criotecnologia de Alimentos)

Facultad de ciencias exactas Universidad Nacional de la Plata (UNLP)

Consejo Nacional de Investigaciones Científicas y Técnicas (CONICET)

Comisión de Investigaciones Científicas de Pcia de Bs As. (CIC)